APQP

Definition

APQP (Advanced Product Quality Planning) ist die englische Bezeichnung für (PQVP) Produkt-Qualitätsvorausplanung und Steuerungsplan oder oft auch Qualitätsvorausplanung (QVP) genannt. QS-9000 ist das Standardnorm- und Regelwerk welches APQP festlegt. APQP ist ein definierter Prozess der Qualitätsvorausplanung, der für die Markteinführung eines neuen Produkts oder für die Einarbeitung von Änderungen am Produkt nach dessen Markteinführung verwendet wird.

Geschichte

APQP basiert auf der 1982 von den drei amerikanischen Automobilherstellern Chrysler, General Motors und Ford geschaffenen Arbeitsgruppe für Lieferantenqualitätsforderungen (AIAG = Automotive Industry Action Group). 1992 kam es zu einer Vereinheitlichung der Handbücher. Das Resultat waren die 1994 veröffentlichten Richtlinien QS-9000.

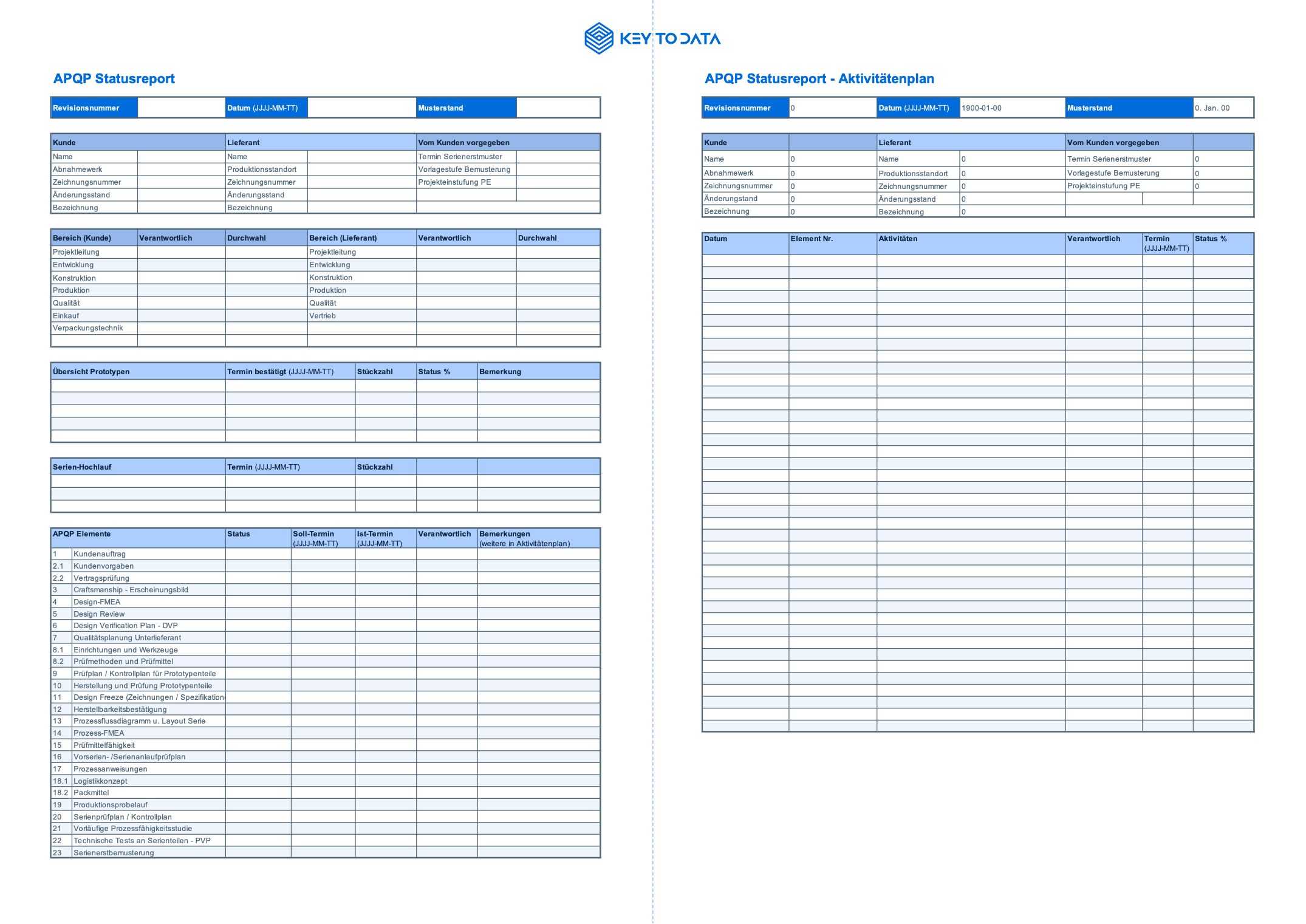

APQP Statusreport und Aktivitätenplan | Excel-Vorlage

Mit unserer kostenfreien APQP Excel-Vorlage können Sie den Status und die Aktivitäten Ihres Produkt-Qualitätsvorausplanungsprojektes entsprechend dem Stand dokumentieren. Die APQP-Vorlage kann den eigenen Bedürfnissen nach bearbeitet werden. Folgende Eingaben sind in der Vorlage zu hinterlegen:

APQP Statusreport (Status Report)

- Stand

- Kunden- und Lieferantendaten

- Kontaktdaten der Verantwortlichen

- Übersicht der Prototypen

- Serien-Hochlauf

- APQP-Elemente mit dem Status, Terminen und Verantwortlichen.

APQP Aktivitätenplan (Action Plan)

- Stand

- Kunden- und Lieferantendaten

- Aktivitäten mit Zuweisung zum APQP-Element mit Termin, Verantwortlichem und Maßnahmenstatus.

Vorschau: APQP Statusreport und Aktivitätenplan. Zum Vergrößern klicken.

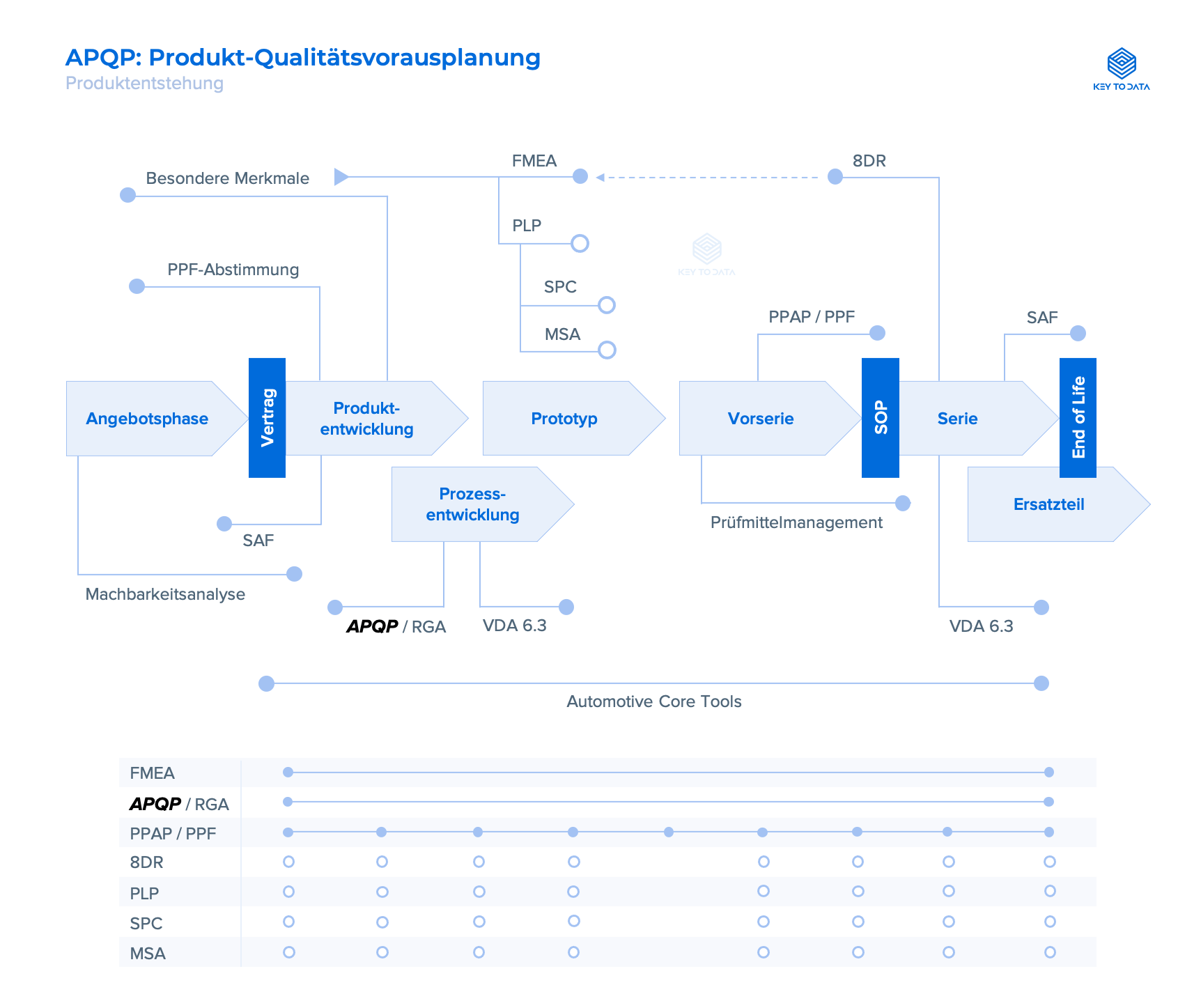

Grundlagen

Der strukturierte Prozess der Produkt Qualitätsvorausplanung stellt durch standardisierte Methoden sicher (z.B. FMEA, QFD, QM-Plan), dass die geforderten Ablaufschritte pünktlich finalisiert werden und das Produkt für den Kunden zufriedenstellend ist. Die zeitliche Abfolge, die Methodenanwendung sowie Ausführung der einzelnen Schritte können hierbei variieren. Das Ergebnis von APQP stellt die Grundlage für die Anfertigung von QM-Plänen dar.

Tätigkeiten bei APQP

Ein interdisziplinäres Team (CFT = Cross-functional Team), das sich aus Experten der Konstruktion, des Einkaufs, der Produktion, Logistik, Lieferant, QS (Qualitätssicherung) und des Marketing zusammensetzt, führt die im Referenzhandbuch APQP beschriebenen Techniken durch, um sicherzustellen, dass die Produkte den Kundenanforderungen entsprechen. Hierzu zählen in erster Linie:

- Key-Characteristics: Entwicklung und Definition spezieller Merkmale. Für diese Merkmale müssen unter Umständen besondere Prozesslenkungsmaßnahmen eingeleitet werden (z.B. Lastenheft, FMEA).

- Machbarkeitsanalyse: Durchführung und Dokumentation einer Herstellbarkeitsüberprüfung mit dem Lieferanten (z.B. Materialeignung, Design, Prozess, CPK/CMK Analyse).

- FMEA: Zur frühzeitigen Vermeidung von Fehlern werden die besonderen Merkmale mit Prozess-FMEAs (PFMEA) durchgeführt.

- Kontrollplan (QM-Plan): Erstellung von QM-Plänen für die jeweiligen Phasen (Prototyp, Vorserie, Serie) und auf Ebene der Baugruppen, Untergruppen sowie der Einzelteile.

Unter der Voraussetzung, dass der Kunde nicht darauf verzichtet, werden diese dem Kunden bereitgestellt. Der APQP-Prozess wurde von einigen Automobilherstellern durch eine nähere Präzisierung der Vorgaben erweitert.

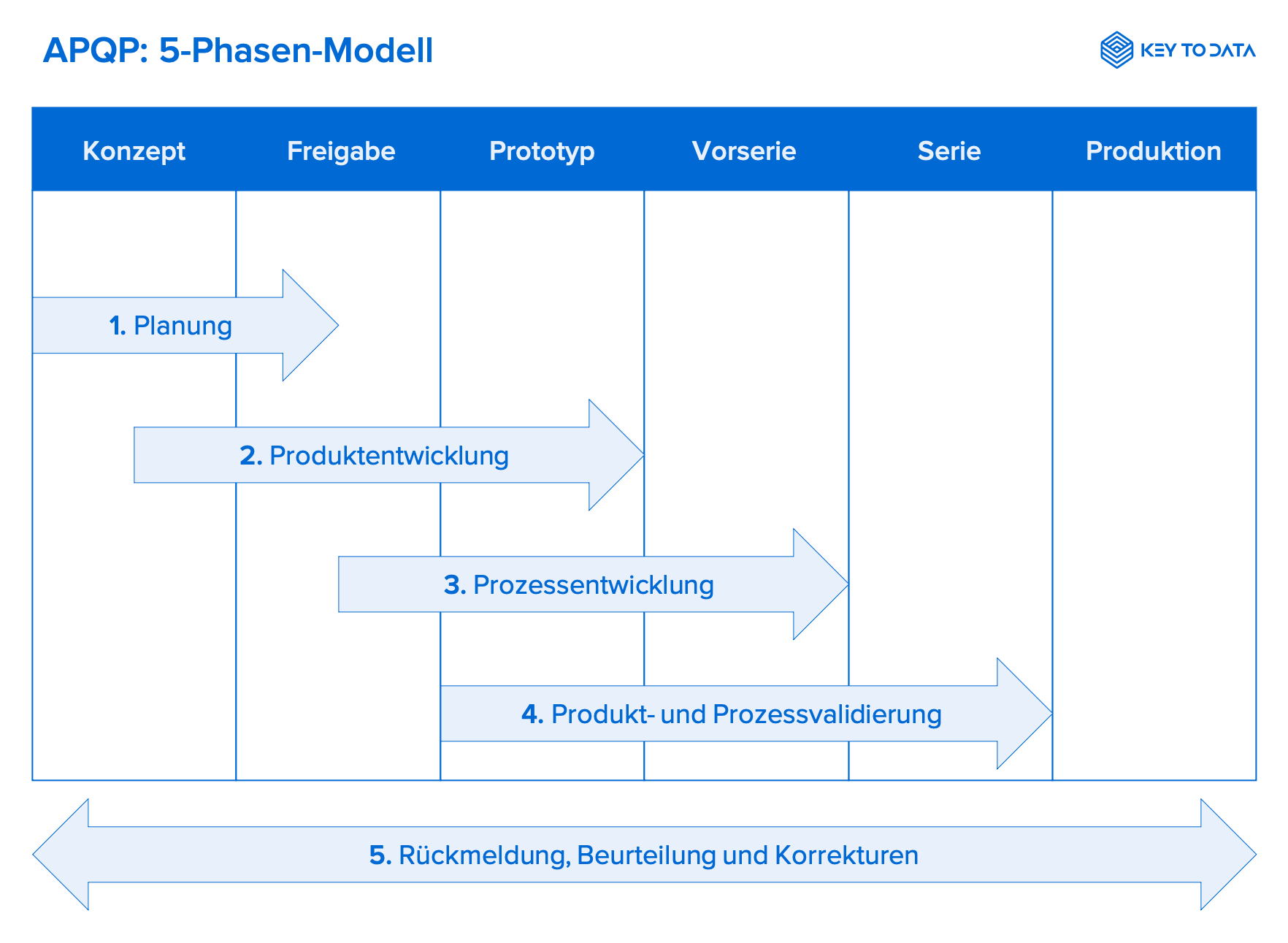

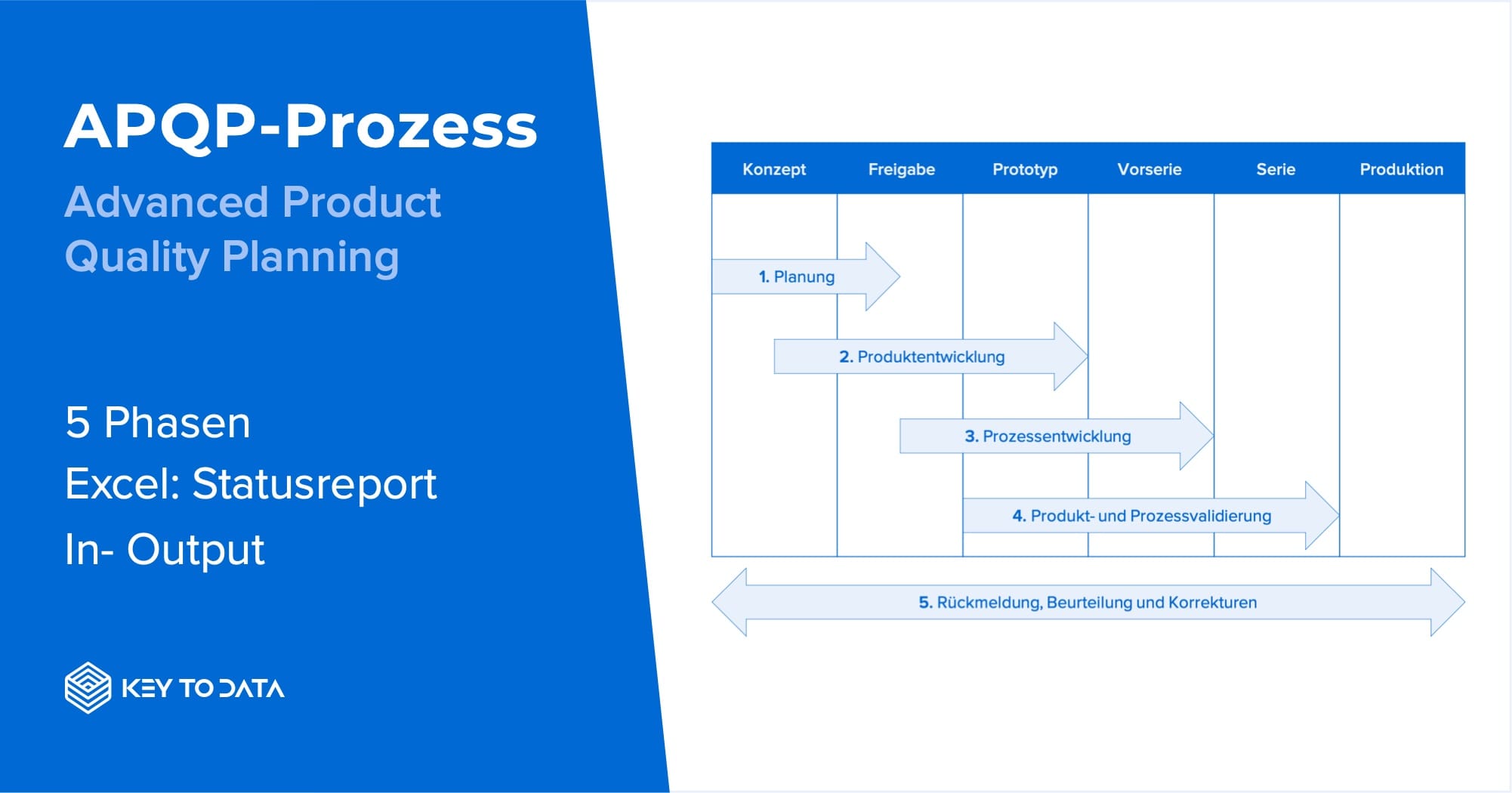

APQP: 5 Phasen

APQP ist insofern Ausdruck dafür, dass die Qualität nicht erst später in der Serienproduktion geregelt und validiert wird, sondern bereits bei der Definition und Entwicklung eines Produktes. Da 75% der Fehler in der Entwicklungs- und Planungsphase des Produktes entstehen, rückt die Vermeidung von Fehlern in der Vordergrund. Zur Gewährleistung der richtigen Umsetzung des APQP ist dieser Prozess in fünf Phasen unterteilt. Hierbei stellen die Ergebnisse des Outputs die Vorgaben des Inputs der jeweils nachfolgenden Phase dar.

Schaubild der 5 Phasen: APQP-Prozess

1. Planung

Gewährleistung das die Bedürfnisse und Erwartungen des Kunden verstanden werden. Zudem werden die Rahmenbedingungen des Projektes festgelegt. Mögliche Arbeitsergebnisse: Pflichtenhefte, Zuverlässigkeits- und Qualitätsziele. Hier können Methoden wie z.B. Quality Function Deployment (QFD) angewandt werden.

Input und Output von Phase 1

| Vorgaben 1. Kundenstimme – Markstudien – Garantieleistungen – Qualitätsinformationen – Teamerfahrungen 2. Geschäftsplan / Marketingsstrategie 3. Produkt- Prozess-Benchmark-Daten 4. Produkt- Prozess-Annahmen 5. Produktzuverlässigkeits- untersuchungen 6. Kundenangaben |

Ergebnisse 1. Konstruktionsziele 2. Zuverlässigkeits- und Qualitätsziele 3. Vorläufige Stückliste 4. Vorläufiges Prozessflussdiagramm 5. Vorläufige Liste der besonderen Produkt- und Prozessmerkmale 6. Pflichtenheft / Lastenheft 7. Managementunterstützung |

2. Produktentwicklung

Hier ist das Ziel, ein herstellbares Design der Bauteile zu entwickeln. Zu beachten gilt es auch Aspekte der Fertigung und Montage zu evaluieren (DFMA = Design for manufacture and assembly). Mögliche Arbeitsergebnisse können z.B. sein: Produkt-FMEA, Prototyp oder Control Plan (Produktionslenkungsplan).

Input und Output von Phase 2

| Vorgaben 1. Konstruktionsziele 2. Zuverlässigkeits- und Qualitätsziele 3. Vorläufige Stückliste 4. Vorläufiges Prozessflussdiagramm 5. Vorläufige Liste der besonderen Produkt- und Prozessmerkmale 6. Pflichtenheft / Lastenheft 7. Managementunterstützung |

Ergebnisse 1. Konstruktions-FMEA 2. Fertigungs- und montagegerechte Konstruktion 3. Konstruktionsprüfung 4. Design Review 5. Prototypen QM-Plan 6. Technische Zeichnungen 7. Technische Spezifikationen 8. Material Spezifikationen 9. Zeichnungs- und Spezifikationsänderungen 10. Forderung an neue Ausrüstung, Werkzeuge und Einrichtungen 11. Besondere Produkt- und Prozessmerkmale 12. Forderungen an Mess-, Prüf- und Testeinrichtungen 13. Teamverpflichtung bezüglich Herstellbarkeit 14. Managementunterstützung |

3. Prozessentwicklung

Auch wenn Phase 3 sich ebenfalls mit dem Produktdesign beschäftigt, liegt der Fokus hier bereits auf der Prozessentwicklung. Ziele sind: Entwicklung von effektiven Produktionssystemen, Sicherstellung von fähigen Maschinen/ Anlagen und Prozessen. Mögliche Arbeitsergebnisse können z.B. sein: Prozessablaufpläne, Prozess-FMEA (PFMEA), Merkmale.

Input und Output von Phase 3

| Vorgaben 1. Konstruktions-FMEA 2. Fertigungs- und montagegerechte Konstruktion 3. Konstruktionsprüfung 4. Design Review 5. Prototypen QM-Plan 6. Technische Zeichnungen 7. Technische Spezifikationen 8. Material Spezifikationen 9. Zeichnungs- und Spezifikationsänderungen 10. Forderung an neue Ausrüstung, Werkzeuge und Einrichtungen 11. Besondere Produkt- und Prozessmerkmale 12. Forderungen an Mess-, Prüf- und Testeinrichtungen 13. Teamverpflichtung bezüglich Herstellbarkeit 14. Managementunterstützung |

Ergebnisse 1. Verpackungsnormen 2. Bewertung des Produkt- Prozess-QM-Systems 3. Prozessflussdiagramm 4. Werkstrukturplan (Layout Plan) 5. Merkmals Matrix 6. Prozess FMEA (PFMEA) 7. Vorserien QM-Plan 8. Prozess Arbeitsanweisungen 9. Plan der Prüfmittel Fähigkeitsuntersuchungen 10. Plan der vorläufigen Prozess Fähigkeitsuntersuchungen 11. Verpackungsspezifikationen 12. Managementunterstützung |

4. Produkt- und Prozessvalidierung

In dieser Phase liegt der Fokus in der Sicherstellung, dass die Prozesse des Herstellers Produkte liefern, welche die Anforderungen des Kunden erfüllen (Validierung des Herstellprozesses). Mögliche Arbeitsergebnisse können z.B. sein: Probelaufergebnisse, Messsytemanalyse (MSA) und abschließend eine Bemusterung entsprechend PPAP (Production Part Approval Process) sein.

Input und Output von Phase 4

| Vorgaben 1. Verpackungsnormen 2. Bewertung des Produkt- / Prozess-QM-Systems 3. Prozessflussdiagramm 4. Werkstrukturplan (Layout Plan) 5. Merkmals Matrix 6. Prozess FMEA (PFMEA) 7. Vorserien QM-Plan 8. Prozess Arbeitsanweisungen 9. Plan der Prüfmittel Fähigkeitsuntersuchungen 10. Plan der vorläufigen Prozess Fähigkeitsuntersuchungen 11. Verpackungsspezifikationen 12. Managementunterstützung |

Ergebnisse 1. Produktions-Versuchslauf (0-Serie) 2. Prüfmittel Fähigkeitsuntersuchungen 3. Vorläufige Prozess Fähigkeitsuntersuchungen 4. Produktionsteil Freigaben nach PPAP (AIAG) 5. Tests zur Produktbestätigung 6. Bewertung der Verpackung 7. Serien QM-Plan 8. Abschluss und Freigabe der Qualitätsplanung 9. Managementunterstützung |

5. Rückmeldung, Beurteilung und Korrekturmaßnahmen

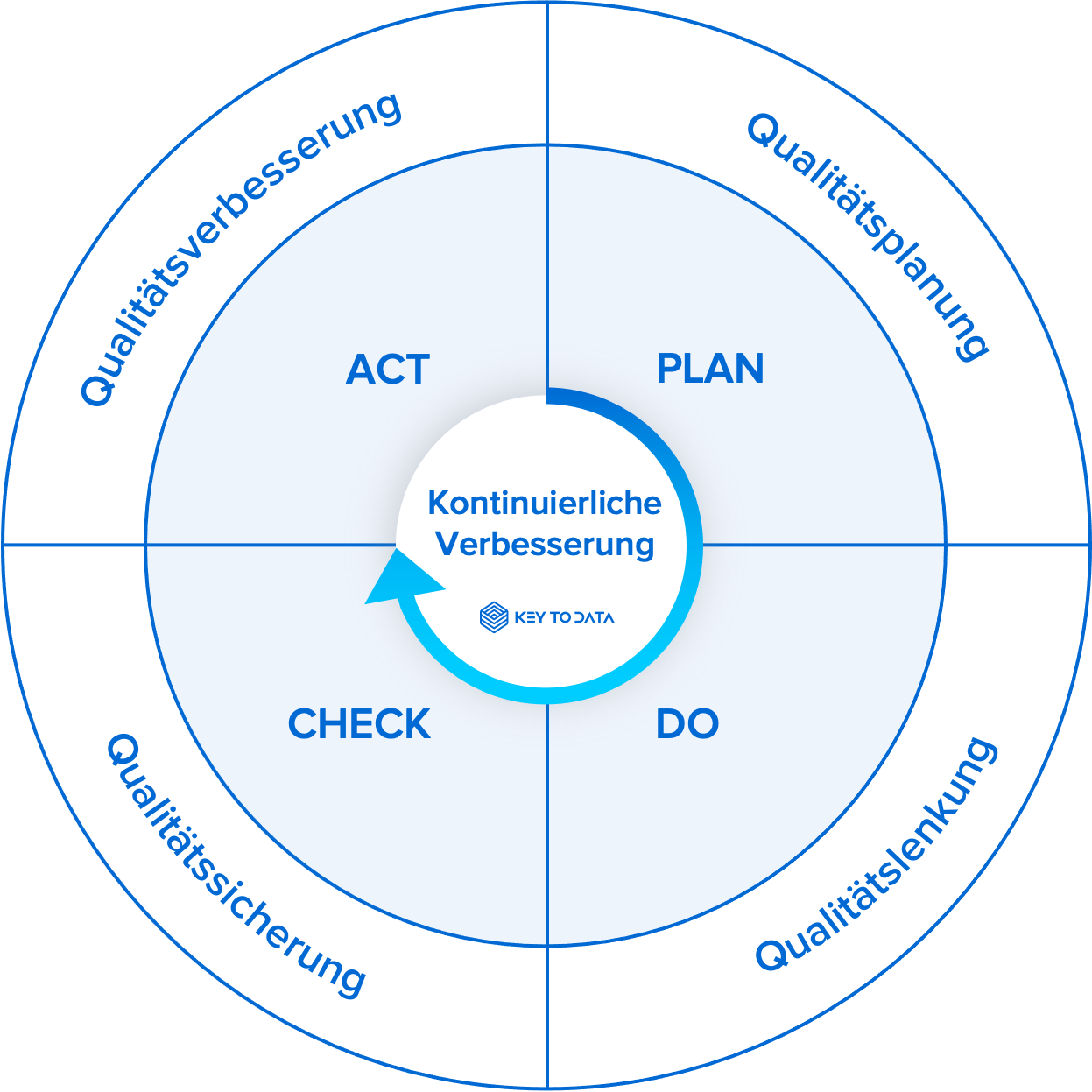

Phase 5 behandelt die permanente Rückmeldung als auch die Bewertung sowie Korrekturmaßnahmen während des kompletten APQP-Prozesses. Das Kernziel hier ist die langfristige Erfüllung von Kundenanforderungen und die Reduzierung der Streuung innerhalb der Produktion. Mögliches Arbeitsergebnis kännte hier die minimierte Streuung in den Fertigungsprozessen sein. Mittels Qualitätsregelkarten (QRK) und statistischen Methoden können diese ermittelt und berechnet werden. Die am Häufigsten verwendete Methode ist hierbei die Prozesslenkung (SPC – Statistical Process Control).

Input und Output von Phase 5

| Vorgaben 1. Produktions-Versuchslauf (0-Serie) 2. Prüfmittel Fähigkeitsuntersuchungen 3. Vorläufige Prozess Fähigkeitsuntersuchungen 4. Produktionsteil Freigaben nach PPAP 5. Tests zur Produktbestätigung 6. Bewertung der Verpackung 7. Serien QM-Plan 8. Abschluss und Freigabe der Qualitätsplanung 9. Managementunterstützung |

Ergebnisse 1. Reduzierung der Streuung 2. Steigende Kundenzufriedenheit 3. Verbesserung der Liefertreue und des Kundendienstes |

Vorteile von APQP

Der APQP-Prozess bietet folgende Vorteile:

- Kundenzufriedenheit steigern

- Permanente Verbesserung von Produkten und Prozessen im gesamten Produktlebenszyklus

- Stetiger Informationsaustausch zwischen Kunde und Lieferant

- Gesteigerte Transparenz sowie Planungssicherheit.

Diese Vorteile werden erreicht durch:

- Notwendige Änderungen werden früh erkannt

- Kostenintensive Änderungen kurz vor dem Launch werden vermieden

- Änderungen die nicht mehr vermeidbar sind werden erfolgreich umgesetzt

- Termingerechtes und kostenoptimiertes Produkt.

Nachteile von APQP

Folgende negativen Aspekte sind zu beachten:

- Aufwendig

- Mitarbeitende müssen geschult werden

- Die Zusammenstellung des Teams kann sich schwierig gestalten, da sich dessen Mitglieder umfänglich mit dem Produktionsprozess auskennen müssen.

Ziele des AIAG APQP-Modells

Was sind die vorrangigen Ziele des APQP-Prozesses?

- Minimierung der von Qualitätsrisiken bei der Produkteinführung

- Permanente Verbesserungen

- Erreichen von Budget- und Kostenzielen.

Wie werden diese Ziele erreicht?

- Effektive Kommunikation

- Termintreue

- Keine bzw. minimale Qualitätsprobleme

- Fehlerfreie Produkte.

Weiterführender Artikel:

Was ist der Unterschied zwischen PPAP und APQP?

Was ist PPF?

Was ist ein EMPB?

Was ist ein PSW?

PPAP Excel-Vorlage

Kostenfrei | Deutsch | Vollständig

Erstmusterprüfberichte in der Hälfte der Zeit erstellen. EMPB nach VDA, PPAP, AS9102 oder eigene Vorlagen nutzen.

14 Tage kostenfreier Zugang

Präziser EMPB im Handumdrehen

- Kostenfreies Training & Support

- Voller Funktionsumfang