PPAP

Production Part Approval Process

Unsere Contentbereiche

Glossarbeitrag

PPAP Excel-Vorlage

Kostenfrei | Deutsch | Vollständig

Definition

Das Produktionsteil-Freigabeverfahren (auch Produktionsteil-Abnahmeverfahren genannt; PPAP = Production Part Approval Process) ist ein strukturiertes Bemusterungsverfahren für Serienteile, das im Automotive-Umfeld eingesetzt wird. PPAP dient dazu, die Qualität der Lieferanten und ihrer Produktionsprozesse nachzuweisen.

Der Zweck des PPAP besteht darin, dass Lieferanten aufzeigen, das Design des Kunden verstanden zu haben und in der Serienfertigung unter Einhaltung der Produktionsrate, Produkte hergestellt werden, die alle Anforderungen sowie Spezifikation dauerhaft erfüllen.

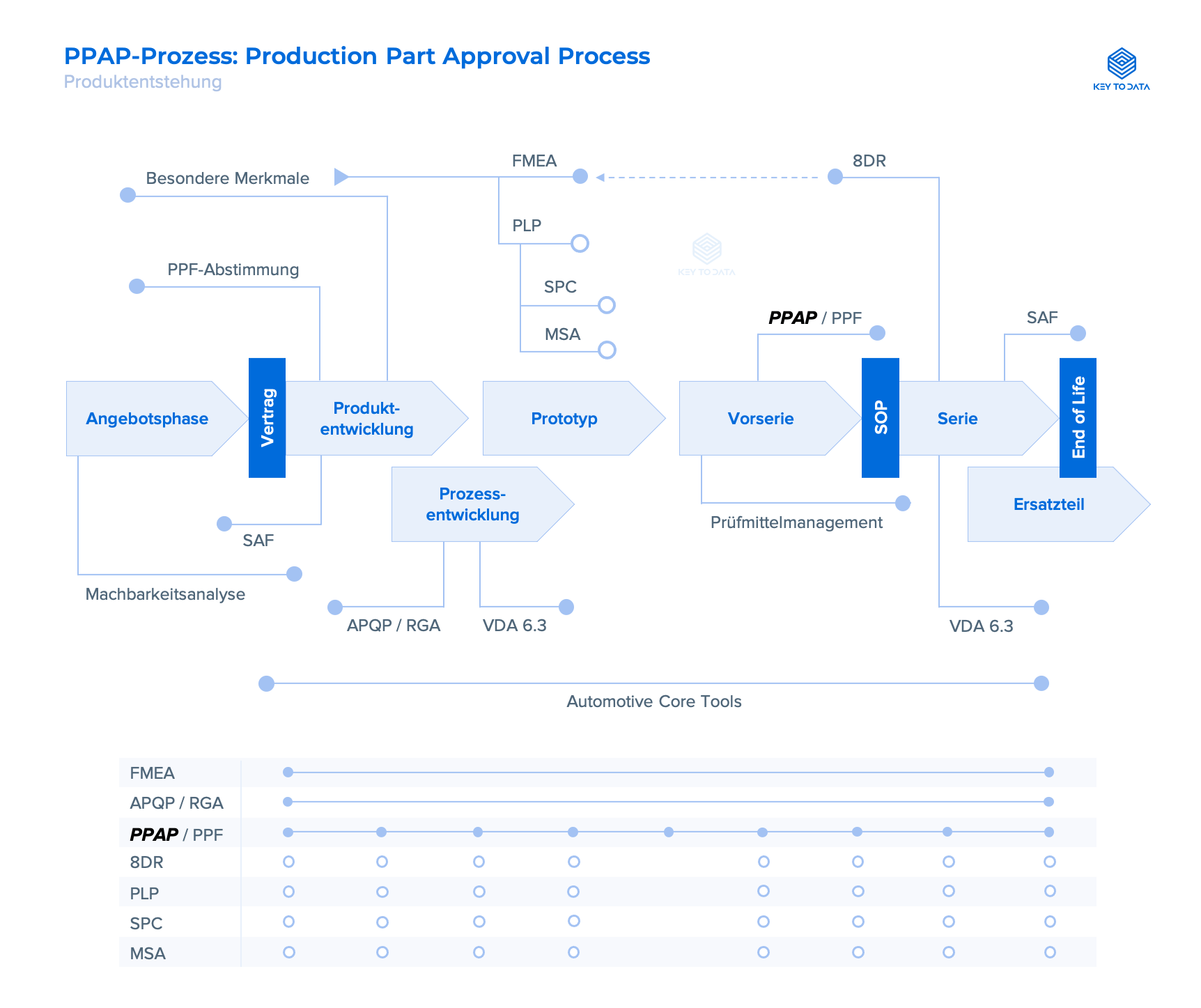

Schaubild: Produktentstehung

Das Schaubild zur Übersicht der Produktentstehung können Sie als PDF mit einem Klick auf den Button kostenfrei downloaden. Der Download öffnet sich in einem neuen Tab.

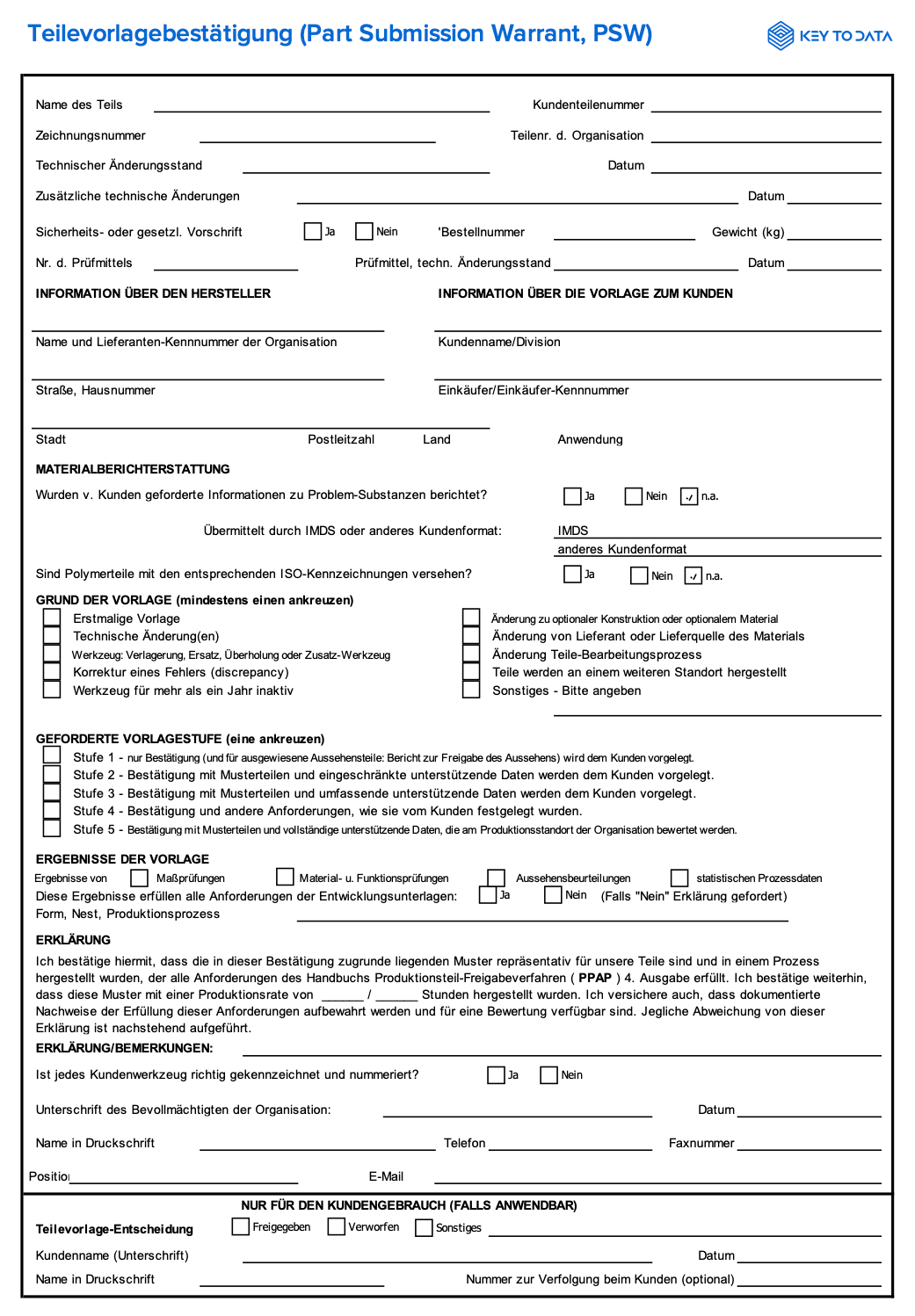

Teilevorlagebestätigung (PSW)

Die Teilevorlagebestätigung (PSW = Part Submission Warrant) stellt einen elementaren Bestandteil des PPAP-Prozesses dar und ist dem Kunden stets mitzusenden. Gemäß dem AIAG PPAP-Handbuch sollten alle Elemente ausgefüllt werden.

Unterteilung des PSW in 5 Stufen

- Stufe 1: Nur die Teilevorlage-Bestätigung (PSW).

- Stufe 2: Teilevorlage-Bestätigung (PSW) mit Musterteilen und eingeschränkte unterstützende Daten.

- Stufe 3: Teilevorlage-Bestätigung (PSW) mit Musterteilen und vollständige unterstützenden Daten.

- Stufe 4: Teilevorlage-Bestätigung (PSW) und andere Forderungen, wie sie vom Kunden festgelegt.

- Stufe 5: Teilevorlage-Bestätigung (PSW) mit Musterteilen und vollständige unterstützende Daten, die am Produktionsstandort der Organisation bewertet werden.

PSW-Vorlage

Eine Part Submission PSW-Vorlage ist im Download unserer kostenfreien „PPAP Excel-Vorlage“ integriert.

18 PPAP-Forderungen

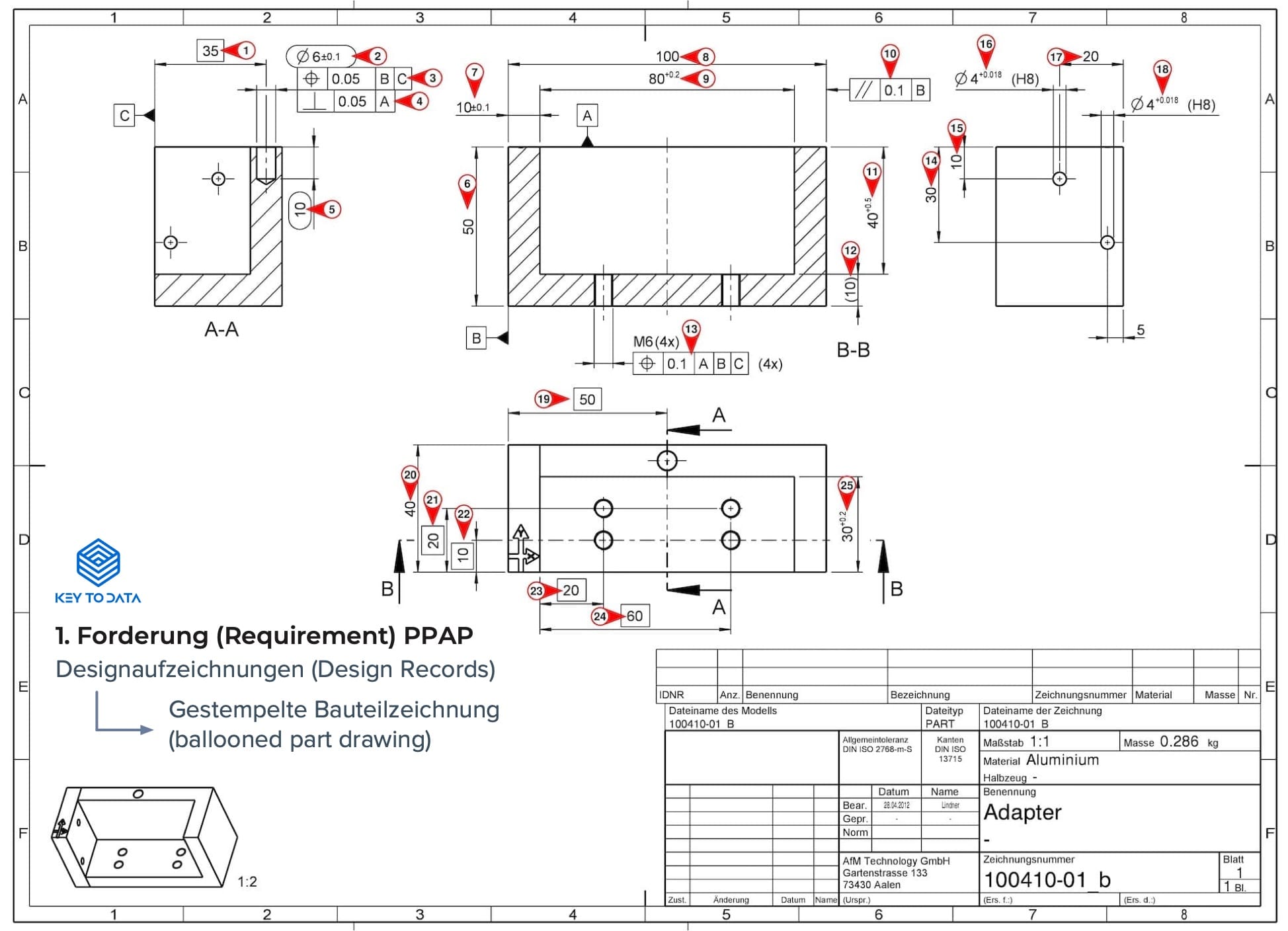

1. Entwicklungsunterlagen (Design Records)

Eine Zeichnung des Bauteils, die üblicherweise vom Kunden bereitgestellt wird. Jedes Merkmal der Zeichnung muss gestempelt werden, damit es mit den Prüfergebnissen übereinstimmt. Dazu gehören Notizen, Standardtoleranzinformationen und Spezifikationen sowie alle weiteren Informationen, die für die Entwicklung des Bauteils relevant sind.

Beispiel: Im Folgenden ist ein Beispiel für eine gestempelte Bauteilzeichnung abgebildet.

Warum eine Kopie der Bauteilzeichnung in Ihr PPAP gehört?

Es zeigt dem Kunden, dass Sie eine Kopie der Zeichnung haben und stellt sicher, dass Sie beide dasselbe Bauteil besprechen.

Video: Prüfzeichnung für PPAP erstellen

Im Folgenden Video zeigen wir Ihnen, wie Sie mit der EMPB-Software InspectionXpert, eine Prüfzeichnung für PPAP erstellen:

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen2. Technische Änderungsdokumente

Ein Dokument, das die detaillierte Beschreibung einer Änderung zeigt, welches normalerweise als „technischer Änderungsvermerk“ bezeichnet wird. Dieses Dokument ist nur erforderlich, wenn eine Änderung vorgenommen wurde.

3. Technische Freigabe durch den Kunden

Diese Freigabe erfolgt mit Musterteilen, die dem Kunden vorab zur Verfügung gestellt werden, damit er seine ersten Tests durchführen kann. Dies erfolgt vor der Erstellung der PPAP. Möglicherweise fordert der Kunde zusätzliche technische Freigaben.

4. Design-FMEA

Mit der Design-FMEA wird sichergestellt, dass das Designteam potenzielle Fehler des Produkts findet, bevor das Design abgeschlossen ist. Die Fehler werden dokumentiert, verbessert und zwischen Zulieferer und Auftraggeber kommuniziert.

5. Prozessflussdiagramme

Das Prozessflussdiagramm zeigt alle notwendigen Schritte zur Herstellung eines Bauteils auf. Es sollte alle wesentlichen Schritte der Bearbeitung des Bauteils einschließlich der zugelieferten Komponenten, der Messungen und Prüfungen umfassen. Das Prozessablaufdiagramm sollte mit dem Kontrollplan und der Prozessfehler, Möglichkeits- und Einfluss-Analyse (Prozess-FMEA) übereinstimmen und auch den Fluss von fehlerhaften Materialien und Teilen enthalten.

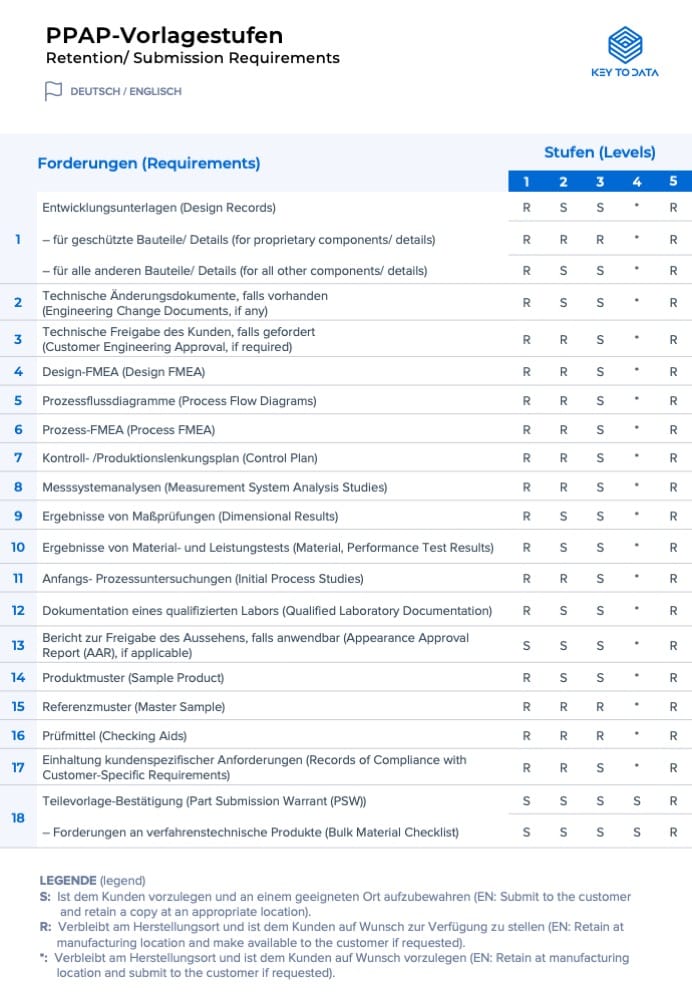

Übersichtstabelle der PPAP-Vorlagestufen (PPAP Process Requirements): Deutsch und Englisch

Forderungen (EN: Requirements) 1 bis 18 und der jeweiligen Vorlagestufen (EN: Submission Levels) 1 bis 5.

Legende: S | R | *

- S: Ist dem Kunden vorzulegen und an einem geeigneten Ort aufzubewahren (EN: Submit to the customer and retain a copy at an appropriate location).

- R: Verbleibt am Herstellungsort und ist dem Kunden auf Wunsch zur Verfügung zu stellen (EN: Retain at manufacturing location and make available to the customer if requested).

- *: Verbleibt am Herstellungsort und ist dem Kunden auf Wunsch vorzulegen (EN: Retain at manufacturing location and submit to the customer if requested).

Übersicht der PPAP-Vorlagestufen

(PPAP Submission Levels Template)

TABELLE: DEUTSCH - ENGLISCH

PDF-Download

- Stufe

- Stufe

- Stufe

- Stufe

- Stufe

| Forderung (Requirement) | Stufe | Stufe | Stufe | Stufe | Stufe |

| Forderung (Requirement) | 1 Level | 2 Level | 3 Level | 4 Level | 5 Level |

| 1.  Entwicklungsunterlagen (Design Records) | R | S | S | * | R |

| – für geschützte Bauteile/ Details (for proprietary components/ details) | R | R | R | * | R |

| – für alle anderen Bauteile/ Details (for all other components/ details) | R | S | S | * | R |

| 2.  Technische Änderungsdokumente, falls vorhanden (Engineering Change Documents, if any) | R | S | S | * | R |

| 3.  Technische Freigabe des Kunden, falls gefordert (Customer Engineering Approval, if required) | R | R | S | * | R |

| 4.  Design-FMEA (Design FMEA) | R | R | S | * | R |

| 5.  Prozessflussdiagramme (Process Flow Diagrams) | R | R | S | * | R |

| 6.  Prozess-FMEA (Process FMEA) | R | R | S | * | R |

| 7.  Kontroll- /Produktionslenkungsplan (Control Plan) | R | R | S | * | R |

| 8.  Messsystemanalysen (Measurement System Analysis Studies) | R | R | S | * | R |

| 9.  Ergebnisse von Maßprüfungen (Dimensional Results) | R | S | S | * | R |

| 10.  Ergebnisse von Material- und Leistungstests (Material, Performance Test Results) | R | S | S | * | R |

| 11.  Anfangs- Prozessuntersuchungen (Initial Process Studies) | R | R | S | * | R |

| 12.  Dokumentation eines qualifizierten Labors (Qualified Laboratory Documentation) | R | S | S | * | R |

| 13.  Bericht zur Freigabe des Aussehens, falls anwendbar (Appearance Approval Report (AAR), if applicable) | S | S | S | * | R |

| 14.  Produktmuster (Sample Product) | R | S | S | * | R |

| 15.  Referenzmuster (Master Sample) | R | R | R | * | R |

| 16.  Prüfmittel (Checking Aids) | R | R | R | * | R |

| 17.  Einhaltung kundenspezifischer Anforderungen (Records of Compliance with Customer-Specific Requirements) | R | R | S | * | R |

| 18.  Teilevorlage-Bestätigung (Part Submission Warrant (PSW)) | S | S | S | S | S |

| – Forderungen an verfahrenstechnische Produkte (Bulk Material Checklist) | S | S | S | S | S |

6. Prozess-FMEA

Die Prozess-FMEA (Process Failure Mode and Effects Analysis) bewertet jeden Schritt im Produktionsprozess, um alle potentiell kritischen und fehleranfälligen Herstellungsschritte zu dokumentieren.

7. Kontroll- /Produktionslenkungsplan (PLP)

Im Produktionslenkungsplan werden alle wichtigen Fertigungsschritte und Methoden zur Überwachung der Montage oder Wareneingangskontrolle aufgelistet. Der PLP ergibt sich aus dem Prozess-FMEA.

8. Messsystemanalysen (MSA)

Die Messsystemanalyse dokumentiert, welche Messsysteme für welchen Fertigungsschritt eingesetzt werden. Die MSA ist eine statistische Methode um Nachzuweisen, dass die zur Prüfung verwendeten Messgeräte geeignet und kalibriert sind.

9. Ergebnisse von Maßprüfungen

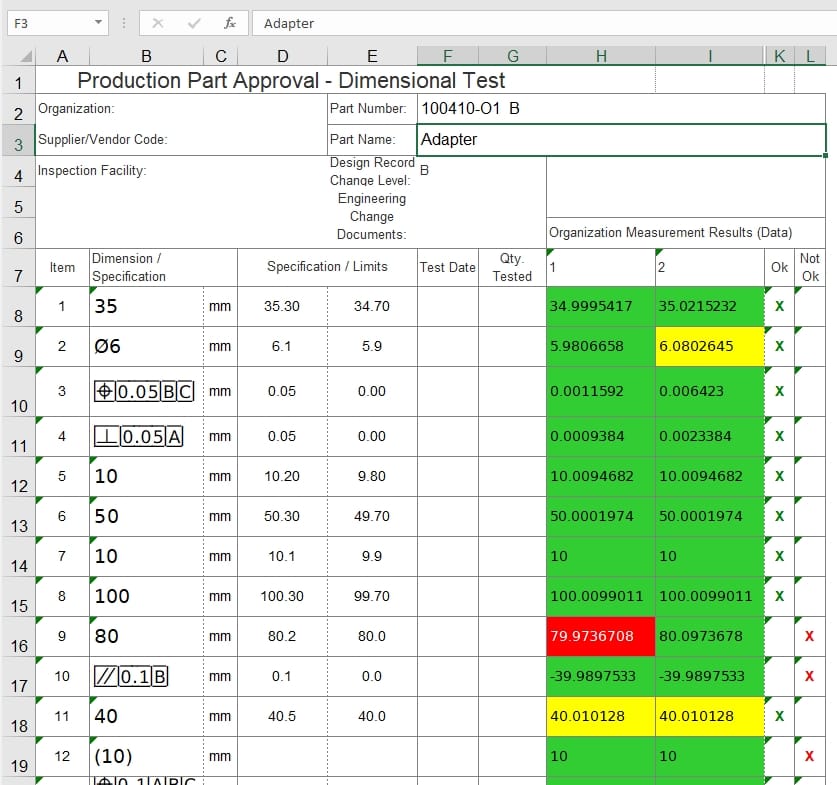

Eine Liste aller auf der Prüfzeichnung gestempelten Prüfmerkmale inklusive der Messergebnisse. Die Liste enthält die Produkteigenschaft, Spezifikation, Messergebnisse und die Bewertung, die zeigt ob die Forderung „erfüllt“ oder „nicht erfüllt“ ist („Ok“ bzw. „Not Ok“). Im Normalfall werden mindestens 6 Muster je Produkt geprüft.

Im Folgenden ist ein Beispiel für einen PPAP Bericht Ergebnisse von Maßprüfungen abgebildet. Erfahren Sie mehr über das Erstellen eines PPAP dimensionalen Messberichts und wie Sie Messergebnisse von KMGs in Ihre Ergebnisse von Maßprüfungen importieren können.

Bild: PPAP-Messergebnisse (Dimensional Report)

10. Ergebnisse von Material- und Leistungstests

Eine Zusammenfassung aller eingesetzten Materialien und aller Tests, die an dem Bauteil durchgeführt wurden. Die Zusammenfassung sollte alle Ergebnisse der bestandenen oder nicht bestandenen Prüfungen dokumentieren. Sie sollte vom Kunden und vom Lieferanten abgezeichnet werden, um zu zeigen, dass alle erforderlichen Tests durchgeführt und alle zusätzlichen Informationen der Prüfungen vorgelegt wurden.

11. Anfangs- Prozessuntersuchungen

Dazu gehören im Allgemeinen SPC (Statistische Prozesslenkung) Diagramme für kritische Merkmale. Diese Studien zeigen, dass die kritischen Herstellungsschritte stabil sind und bereit sind, mit der Validierung des Herstellungsprozesses zu beginnen.

12. Dokumentation eines qualifizierten Labors

Enthält sämtliche Zertifikate jedes akkreditierten Labors, das an der Durchführung von Material- und Leistungstests teilgenommen hat.

13. Bericht zur Freigabe des Aussehens (AAR)

Der Bericht zur Freigabe des Aussehens bestätigt, dass der Kunde das Endprodukt geprüft hat und dass es alle erforderlichen Design-Spezifikationen erfüllt. Der Bericht umfasst Farbe, Texturen sowie Passform (Abstände zwischen den Teilen, Spaltmaße) usw.

14. Produktmuster

Ein Serienteil wird als Muster produziert und per Bild festgehalten. Im PPAP erfolgt eine Dokumentation darüber, wo das Muster verbleibt (Lieferant/ Auftraggeber).

15. Referenzmuster

Das Muster wird vom Kunden und Lieferanten abgezeichnet. Das Referenzbauteil wird im Allgemeinen verwendet, um das Fertigungsmitarbeiter an subjektiven Prüfungen, wie z.B. Sicht-, Tast- oder Hörprüfungen zu schulen.

16. Prüfmittel

Teilespezifische Prüfmittel werden im Herstellungsprozess verwendet und in einer detaillierten Liste aller Hilfsmittel aufgelistet, die zur Prüfung oder Messung von Bauteilen während des Herstellungsprozesses verwendet werden. Die formlose Liste führt das Prüfmittel auf, beschreibt es und enthält den Kalibrierungszeitplan.

17. Einhaltung kundenspezifischer Anforderungen

In diesem Abschnitt der PPAP Dokumentation werden Forderungen bestimmter Branchen und die individuellen Anforderungen des Kunden aufgeführt.

18. Teilvorlage-Bestätigung (PSW)

Die Teilevorlage-Bestätigung (PSW) ist eine Zusammenfassung der gesamten PPAP-Dokumentation und enthält:

- Zeichnungsnummern und Revisionen

- Informationen zum Bauteil

- Testergebnisse

- Nummern der Materialspezifikationen

- Alle Abweichungen von früheren Ausgaben.

Unterschied zwischen PPAP und APQP

PPAP (DE: Produktionsteil-Freigabeverfahren; EN: Production Part Approval Process) ist eine Komponente von APQP (DE: Produkt-Qualitätsvorausplanung und Steuerungsplan; EN: Advanced Product Quality Planning).

Wie PPAP APQP beeinflusst

Wenn die PPAP-Ergebnisse nicht den Kundenanforderungen entsprechen, bedeutet das in der Regel, dass der APQP-Prozess nicht ordnungsgemäß funktioniert. Der Test sowohl für APQP als auch für PPAP ist ein Probelauf des Produktionsprozesses unter Serienbedingungen. Enthält das fertiggestellte Testprodukt fehlerhafte Teile, muss der Hersteller die Zuliefererkette analysieren, um herauszufinden, wo PPAP oder APQP fehlgeschlagen sind.

Weiterführender Artikel:

Was ist APQP (Advanced Product Quality Planning)?

Was ist der Unterschied zwischen PPAP und PPF?

Was ist PPF?

Was ist ein EMPB (Erstmusterprüfbericht)?

PPAP Excel-Vorlage

Kostenfrei | Deutsch | Vollständig

Erstmusterprüfberichte in der Hälfte der Zeit erstellen. EMPB nach VDA, PPAP, AS9102 oder eigene Vorlagen nutzen.

14 Tage kostenfreier Zugang

Präziser EMPB im Handumdrehen

- Kostenfreies Training & Support

- Voller Funktionsumfang